一、高压电缆交联聚乙烯绝缘料关键性能探讨

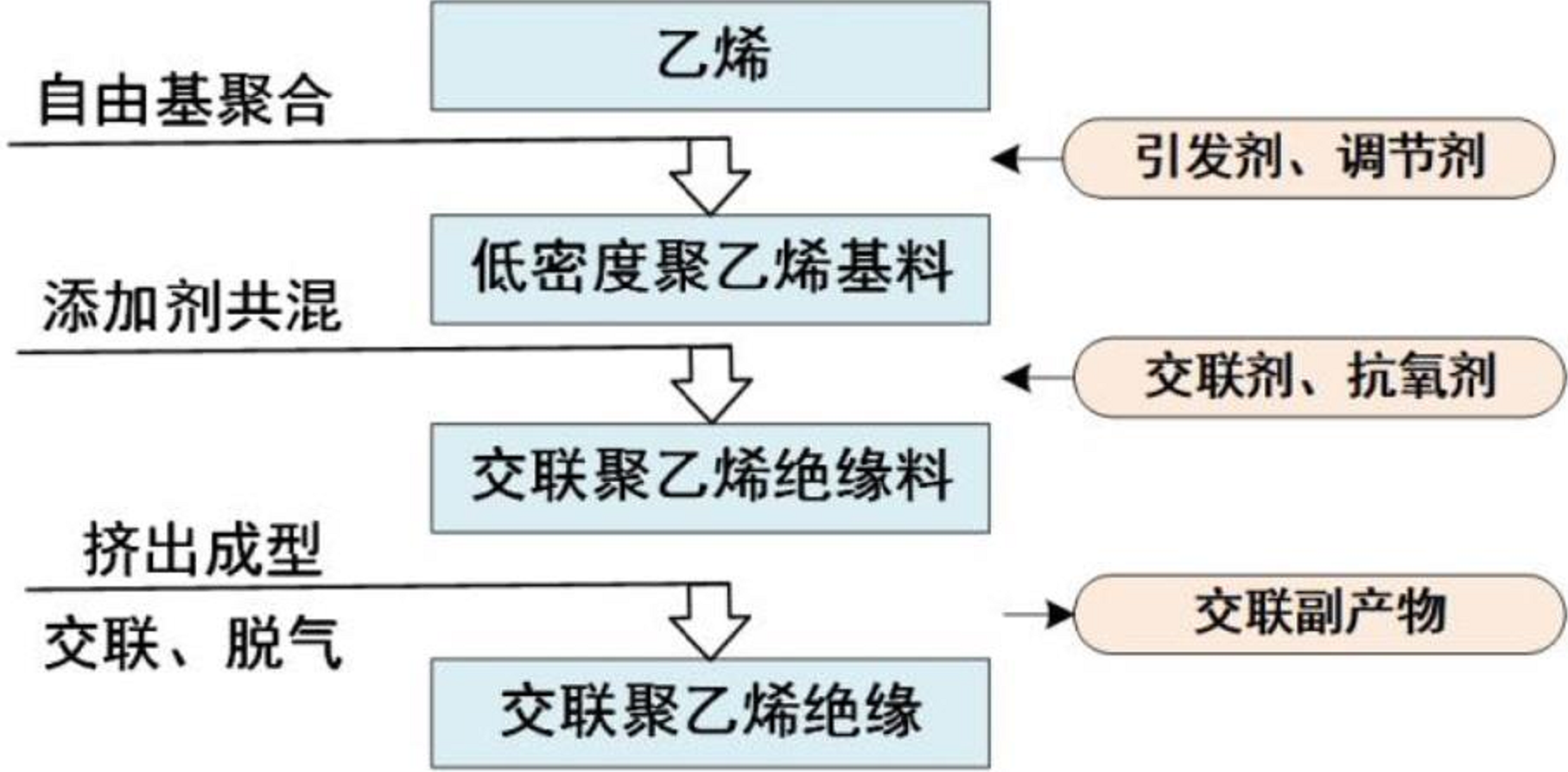

高压电缆交联聚乙烯绝缘料是电力电缆最重要的电工材料。高压电缆交联聚乙烯绝缘的生产过程如下:乙烯在高温高压条件下由引发剂引发自由基反应聚合为低密度聚乙烯基料;聚合反应在管式法工业装置中进行,聚合速率快、温度高(170~300℃)、压力超高(180~350MPa);基料经复配过程引入交联剂和抗氧剂,成为交联聚乙烯绝缘料;绝缘料挤出成型后经交联反应成为电缆绝缘,再经长达1~2周的脱气过程去除交联副产物,最终加工成成品电缆。流程如下图所示。

高压电缆交联聚乙烯绝缘料的关键性能主要有以下几点:

(1)低密度聚乙烯基料的结构与流变性能

交联聚乙烯绝缘料的流变性能反映其可加工性,是电缆绝缘料的关键性能之一。交联聚乙烯绝缘料的流变性能主要由低密度聚乙烯基料的流变性能决定,并一定程度受复配体系的影响。低密度聚乙烯基料流变性能是指其黏度随温度与剪切速率而改变的特性。电缆绝缘料在高温和剪切作用下挤出时,要求其高温剪切黏度低,以降低挤出温度与压力、提高绝缘层表面光滑度;而挤出成型后的降温过程中要求高温零切黏度高,以提高电缆绝缘层的同心度。例如,150℃下进口基料零切黏度为4.45×104Pa·s,而国产基料为3.81×104Pa·s。国产低密度聚乙烯基料高温剪切黏度高、高温零切黏度低,流变性能差,造成挤出压力大、挤出表面光滑度不高、绝缘层易偏心等。低密度聚乙烯基料流变性主要取决于分子链结构,即相对平均分子质量、相对分子量分布、支化度、长支链与短支链结构等。

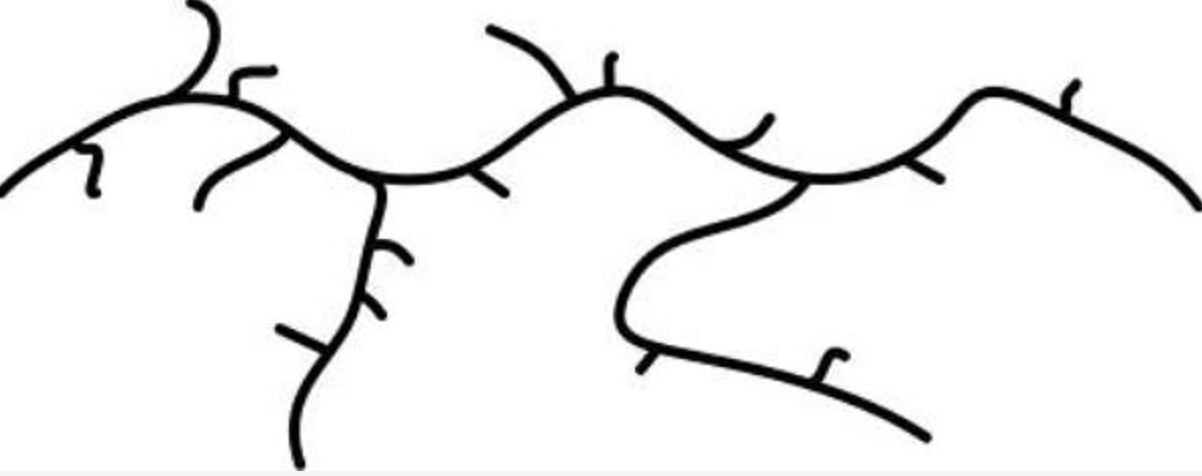

低密度聚乙烯分子链示意图如上图所示。相对平均分子质量越大黏度越大;相对平均分子质量接近时,相对分子量分布越宽流动性越好;相对平均分子质量和相对分子量分布接近时,流变性受控于支化结构。不同牌号低密度聚乙烯基料的分子链结构差异很大。以相对分子量分布为例,国产低密度聚乙烯基料较北欧化工和陶氏化学基料高。以长支链数为例,国产低密度聚乙烯基料高分子量区的长支链数与进口电缆料接近,而低分子量区长支链数目明显较少。

(2)交联聚乙烯绝缘料脱气性能

交联聚乙烯绝缘料脱气性是指交联聚乙烯绝缘在脱气工艺中除去内部交联副产物的能力。脱气性能好坏体现在脱气时间长短和残余交联副产物含量高低两方面,因此直接关系到电缆生产效率高低以及电缆绝缘性能优劣。一方面,电缆绝缘层脱气处理所需要的时间相比其它电缆加工环节而言,在整个电缆制造时间中占比最大,约占50%~70%。

国内外脱气性研究以脱气过程表征为主。例如,以失重法或高效液相色谱法分析交联副产物从电缆绝缘中的脱除过程,或者模拟交联副产物扩散速度,预测脱气时间以提升脱气效率。北欧化工和陶氏化学两家公司生产的最新牌号的电缆绝缘料所需脱气时间明显减少,脱气时间相比旧牌号绝缘料缩短了40%~50%,可使电缆的生产效率大幅提升。另一方面,脱气性能改善能够提升电缆交联聚乙烯绝缘的纯净度,优化电缆绝缘性能。交联聚乙烯绝缘料脱气性能与交联剂密切相关。例如,北欧化工高压电缆绝缘料的交联剂含量约1.6%,而国产高压电缆绝缘料为1.75%~2%,所需脱气时间长,生产效率低,纯净度低,电缆绝缘介电损耗大。

提升脱气性能的核心问题在于保证交联聚乙烯绝缘热、力学性能的基础上提升交联剂作用效率、降低交联剂用量、改善电缆绝缘脱气性能,从而提高高压电缆生产效率,优化交联聚乙烯绝缘纯净度,并提高高压电缆交联聚乙烯绝缘性能。因此需要揭示交联剂复配与低密度聚乙烯基料聚集态结构的关联、交联反应效率与基料分子链结构的关联,进一步优化绝缘料交联剂复配配方和复配工艺,并提出基料链结构改进方案。此外,针对目前过氧化二异丙苯交联剂可引发焦烧现象并需要脱气处理的局限性,国外学者开展的新型交联方式研究也具有借鉴意义。例如,通过两种接枝聚乙烯共聚物组成的混合材料,该材料在120~140℃温度范围内不发生交联反应,而当温度高于150℃时发生交联反应而不产生任何副产物。

(3)交联聚乙烯绝缘料耐焦烧性能

交联聚乙烯绝缘料耐焦烧性是指抑制其挤出过程中过早交联、生成凝胶现象的能力。电缆绝缘料耐焦烧意味着挤出过程中允许温度波动程度更大,高温加工时间更长,加工窗口更宽,可加工性更好。此外,电缆绝缘料耐焦烧可降低凝胶含量。一方面,避免了凝胶产物堵塞挤出滤网,增加了电缆挤出长度,提升了电缆生产效率;另一方面,残留在电缆主绝缘中的凝胶少,局部缺陷少,有利于提升绝缘介质内部结构的均匀性,改善电气绝缘性能。

实验室一般采用电缆绝缘料在固定高温和剪切作用下转矩随时间的变化趋势分析其耐焦烧性能,将转矩由最小值增加10N·m所需时间值来定量化表征耐焦烧性能。测试结果表明,北欧化工电缆绝缘料转矩提升10N·m的时间较长,陶氏化学电缆绝缘料次之,而某批次国产电缆绝缘料时间最短,耐焦烧性能较差。这反映出国产电缆绝缘料连续挤出加工时间较短,电缆生产效率低,可能存在绝缘内部结构不均匀,电缆绝缘性能不足的风险。

(4)交联聚乙烯绝缘电气绝缘性能

交联聚乙烯绝缘的电气绝缘性能关键指标包含了介电损耗、介电常数、电导率、击穿场强等。相比北欧化工电缆绝缘料,国产电缆绝缘料各介电参数不足的原因包括以下几方面:首先,国产电缆绝缘料化学纯净度低,表现为极性基团、交联副产物和抗氧剂等含量高;其次,每千克国产电缆绝缘料中100μm尺寸以上的杂质约有2~5个,而进口电缆绝缘料没有大于100μm的杂质。微米级杂质的引入将导致击穿场强显著下降。此外,各个电性能参数均与交联聚乙烯绝缘分子链结构和聚集态结构相关,例如链结构将直接影响电缆绝缘的电机械击穿温度特性,例如分子量为2500的低密度聚乙烯,球晶尺寸为17~20μm,其直流击穿场强仅为250kV/mm,而分子量为37000的低密度聚乙烯,球晶尺寸仅为6~8μm,直流击穿场强高达430kV/mm。

目前多种技术途径的电缆绝缘料研发工作往往以电气绝缘性能的提升为目标,尤其以提升直流电气绝缘性能为主。例如,直流电缆绝缘料研究中强调抑制电荷注入、调控电导率特性、优化直流接地电树枝特性、获得高击穿场强等。就电气绝缘性能而言,高压交流电缆绝缘和高压直流电缆绝缘差异明显,表现在电场分布特性、电热老化特性、电树枝特性等方面。电导温度依赖特性、空间电荷特性及其耦合关系等是决定交联聚乙烯直流绝缘性能的基础,而介电常数、介电损耗、介电强度等是决定交联聚乙烯交流绝缘性能的基础。高性能电缆绝缘研发需要首先明确上述多种介电特性与交联聚乙烯绝缘多级结构和杂质缺陷的量化关系。电树枝化是交流高压电场下造成电气绝缘击穿的主要形式,能够直接反映高压电缆交联聚乙烯绝缘的老化特性和长期服役性能。

电树枝引发与生长主要受交联聚乙烯结构和杂质缺陷的影响。杂质缺陷或屏蔽层凸起是电树枝引发的关键位置。国产电缆绝缘料杂质含量高、挤出绝缘表面不光滑、绝缘/屏蔽层界面凸起等缺陷数量多,造成电缆绝缘电树枝引发概率高,电气绝缘性能不足。然而,随着高压电缆电压等级不断提升,电缆绝缘微米级杂质与屏蔽层凸起缺陷位置外仍可以发现电树枝现象。国内外对电树枝研究局限在电树枝引发与生长过程的物理机制,重点关注结晶结构、抗氧剂与其它改性填料(电压稳定剂、纳米填料)对电树枝的影响。没有从抑制电树枝角度,对交联聚乙烯链结构提出要求,无法指导低密度聚乙烯基料分子链结构设计和复配体系设计。因此,迫切需要从乙烯聚合和复配过程入手,研究提升电缆绝缘料纯净度、减少电缆绝缘料缺陷数量的方法,揭示电树枝与电缆绝缘料链结构的关联,提升电缆绝缘耐电树枝能力,提高高压电缆交联聚乙烯绝缘性能。

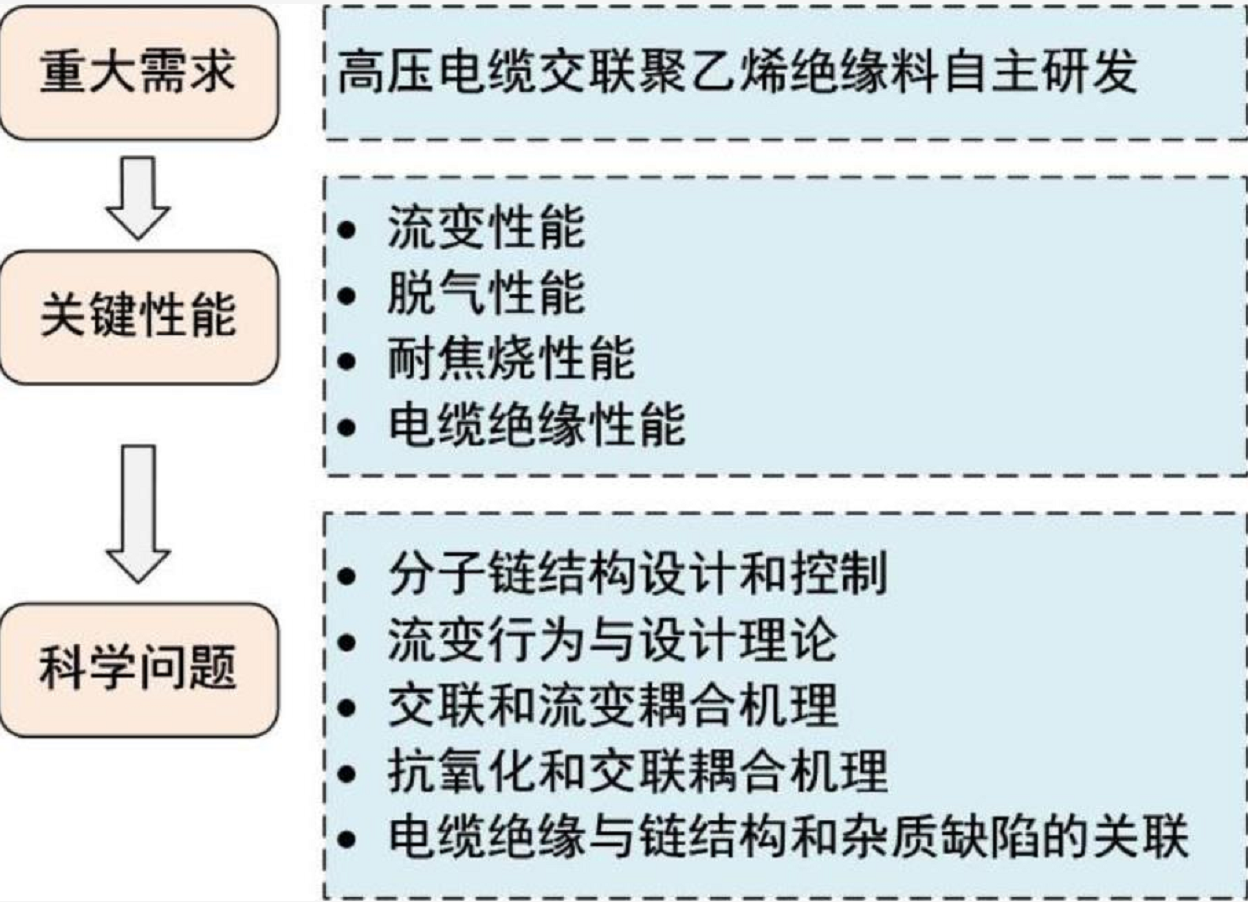

综上所述,我国高压电缆交联聚乙烯绝缘料自主研发的关键是基料链结构与流变性能、脱气性能、耐焦烧性能和电气绝缘性能。

二、高压电缆交联聚乙烯绝缘料基础科学问题探讨

针对以上论述的高压电缆交联聚乙烯绝缘料自主研发中所面对的挑战,即在绝缘料四大关键性能,流变性能、脱气性能、耐焦烧性能和电气绝缘性能上取得突破,凝练出五个基础科学问题,如下图所示。

(1)低密度聚乙烯分子链结构设计和控制

交联聚乙烯绝缘料的流变性能与低密度聚乙烯分子链结构直接相关。同时,分子链结构还决定了其可交联性以及添加剂复配过程,影响分子链交联网状结构和结晶结构。我国目前采用进口管式法工业装置,经超高压高温反应合成制备低密度聚乙烯基料,这对装置的安全稳定运行要求极高。国内相关化工企业不掌握关键专利技术,缺乏生产运行过程安全操作边界工艺技术研究基础,而对低密度聚乙烯的多参数工艺调整必然引发巨大的安全生产风险性,故不能对基料进行全面系统的工艺条件优化。这些制约了低密度聚乙烯基料的分子结构优化与性能提升。针对低密度聚乙烯分子链结构设计和控制这一科学问题,首先要综合加工性能和电气绝缘性能需求明确低密度聚乙烯基料分子链结构的优化方案,然后结合模拟仿真计算、小试装置试验、反应控制技术等方面开展研究工作。构建低密度聚乙烯分子链结构与自由基聚合基元反应的关联;开展低密度聚乙烯合成的实验研究;研究高压低密度聚乙烯管式法聚合工艺的模拟计算方法;研究管式反应器各区转化率控制技术;研究控制低密度聚乙烯链结构的关键技术和工艺。

(2)电缆绝缘料流变行为与设计理论

电缆绝缘料的分子链设计需要以优异的流变性能获得目标分子链结构。同时,流变性能也影响着电缆绝缘料的复配过程,即影响抗氧剂的添加过程。针对电缆绝缘料流变行为与设计理论这一科学问题可以开展如下研究工作:构建电缆绝缘料低密度聚乙烯基料分子链结构与流变行为的关联;研究低密度聚乙烯基料流变行为与复配过程关联的机理;研究电缆绝缘料应用周期内熔体黏弹特性和动态成型中的流动状态,提出电缆绝缘料挤出流变行为理论,进而设计符合不同电压等级电缆挤出加工工艺的流变行为;研究绝缘料挤出动态成型调控方法及其对绝缘成型后多级结构的影响规律与机制。

(3)电缆绝缘料交联和流变耦合机理

优化设计电缆绝缘的复配体系,精准控制电缆挤出动态成型过程,需要关注电缆绝缘料交联和流变的耦合机理,针对这一科学问题可以开展如下研究工作:掌握交联剂扩散迁移对交联的作用规律和机理;研究交联剂在电缆绝缘料中的扩散特征与长时稳定性;揭示交联与流变的耦合作用机制,从分子链结构层面研究流变特性与交联特性的相互影响作用;研究交联流变耦合提高交联效率的理论,研究提升交联剂交联效率的理论方法。

(4)电缆绝缘料抗氧化和交联耦合机理

改善电缆绝缘料的焦烧特性,优化电缆绝缘料复配体系,提升电缆绝缘料的可加工性,需要关注电缆绝缘料抗氧化和交联耦合机理,针对这一科学问题可以开展如下研究工作:研究电缆绝缘料抗氧化机理;研究绝缘料挤出过程中的产热规律,厘清内生固相杂质与基料流变行为的关联;阐明复配体系中抗氧剂扩散和迁移的微观机制,揭示抗氧剂微观行为与电缆绝缘料耐焦烧性能的关联,研究提高电缆绝缘料耐焦烧性能的理论和方法;研发新型抗焦烧复配体系;研究交联和抗氧化在分子层面的匹配机制,研究交联与耐焦烧的耦合机理及两者同时提高的理论。

(5)电缆绝缘性能与交联聚乙烯结构和杂质缺陷的关联

高压电缆交联聚乙烯绝缘料研发的目标是使得最终高压电缆绝缘的性能优异。随着高压电缆电压等级和传输容量的提升,不能仅凭增加聚烯烃绝缘厚度实现整体性能提升,否则将造成电缆散热问题和电缆生产、安装问题,交联聚乙烯承受的平均工作电场不断增强,对交联聚乙烯绝缘料性能提出了极高的要求。因此,需要建立电缆绝缘性能与交联聚乙烯多级结构和物理化学杂质缺陷的关联,探索交联聚乙烯绝缘性能强化方法。掌握分子链结构、聚集态结构、各类结构缺陷和不同尺度杂质对交联聚乙烯绝缘电荷输运特性、电场分布特性、介电强度、长期耐老化特性和电树枝引发与生长过程的影响机制具有重要意义。如前文所述,交联聚乙烯的多级结构和杂质缺陷与自由基聚合、添加剂复配、挤出成型、交联与脱气过程等息息相关。因此,厘清电气绝缘性能与交联聚乙烯多级结构和杂质缺陷的关联,是对高性能电缆绝缘料研发与生产中各个环节提出具体需求的理论基础。

三、结论

本文讨论了高压电缆交联聚乙烯绝缘料成为高压电缆生产“卡脖子”关键电工材料这一现状;结合生产与应用流程,梳理了高压电缆交联聚乙烯绝缘料的四大关键性能,即低密度聚乙烯基料结构与流变性能、交联聚乙烯绝缘料的脱气性能、耐焦烧性能和电气绝缘性能;凝练了高压电缆交联聚乙烯绝缘的五个基础科学问题,即低密度聚乙烯分子链结构设计和控制、电缆绝缘料流变行为与设计理论、电缆绝缘料交联和流变耦合机理、电缆绝缘料抗氧化和交联耦合机理、电缆绝缘性能与交联聚乙烯结构和杂质缺陷的关联。通过基础问题探讨,旨在推进我国高压电缆交联聚乙烯绝缘料基础理论的研究,推进我国高压电缆交联聚乙烯绝缘料自主研发进程。